BMW S 1000 RR: Chassis aus dem 3D-Drucker

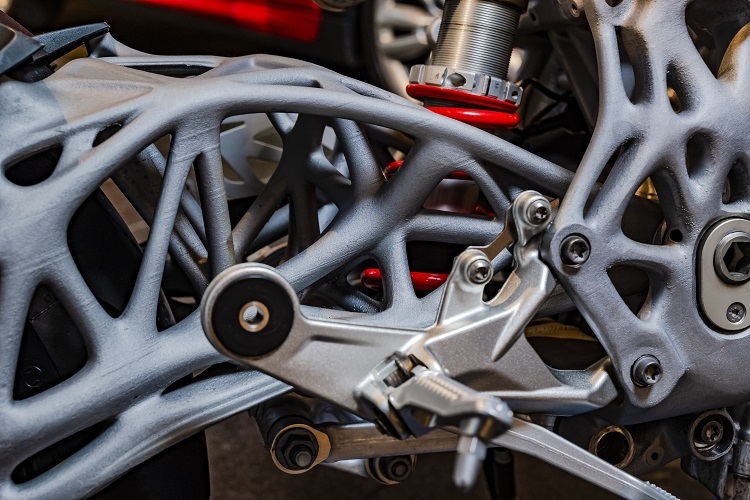

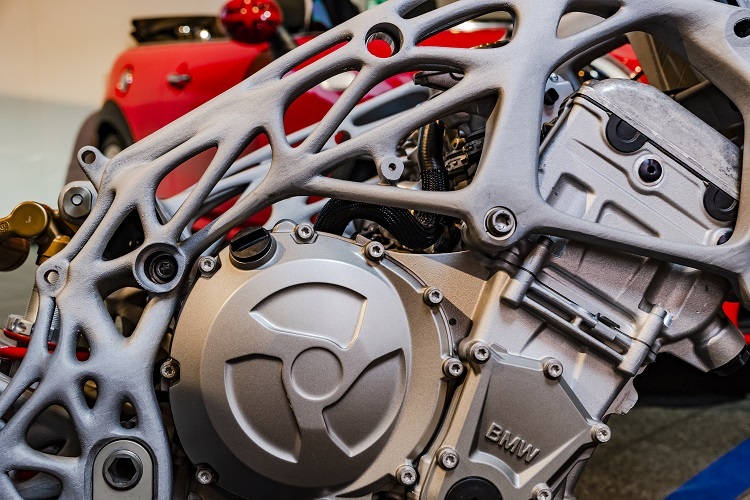

Die BMW Group treibt die Digitalisierung in allen Bereichen konsequent voran. Eine Anwendung ist die Herstellung von komplexen Komponenten in kleinen Stückzahlen mit additiven Fertigungsverfahren, bekannt unter dem Sammelbegriff 3D-Druck. Um zu demonstrieren, was möglich ist, zeigte BMW eine S 1000 RR, deren Chassis und Schwinge mit einem 3D-Drucker hergestellt wurde. Bei diesem Verfahren wird Metallpulver gezielt mit einem Laserstrahl schichtenweise verschmolzen. Dieses Verfahren ermöglicht den Aufbau von komplexen Teilen, ist aber sehr zeitaufwendig, weil der Aufbau in Schritten von Zehntelmillimetern erfolgt.

Klassische Anwendungsbeispiele für die additive Fertigung finden sich in Bereichen, in denen maßgeschneiderte und zum Teil sehr komplexe Komponenten in kleinen Stückzahlen erforderlich sind. Dies ist vor allem in der Vorentwicklung, der Fahrzeugabsicherung und der Fahrzeugerprobung der Fall. Bereits im Jahr 2010 wurde ein additiv gefertigtes Wasserpumpenrad erstmals in DTM-Rennfahrzeugen verbaut. Der neue BMW i8 Roadster verfügt über eine Verdeckabdeckung, deren Aluminium-Halterung in einem innovativen, erstmals im Automobilbau eingesetzten Laserschmelzverfahren entsteht. Das neue Produktprogramm Mini Yours Customised ermöglicht es Kunden, ausgewählte Komponenten nach ihren individuellen Vorstellungen zu gestalten und anschließend im 3D-Druckverfahren produzieren zu lassen.

Darüber hinaus liefert das Additive Manufacturing Center im Forschungs- und Innovationszentrum der BMW Group in München bereits heute pro Jahr rund 140 000 Prototypenteile an Entwicklungsabteilungen des Unternehmens.